卓上工作機械の実機検証レポート 4

卓上フライス盤の実機検証

購入したのはプロクソン フライスマシン4点セットNo.16000。

品物は段ボール箱で届きます。

開梱して中身の確認が終われば、組み立てです。

組み立てと言ってもスタンドにモーターとクロステーブルを固定するだけ。

一応調整済みなので組み立てればすぐに使用可能です。

もちろん、組み立て前にはシリコンオイルをしっかり吹き付けておきました。

なお、通常のセットではバイス等の固定具やドリルチャックは付属していません。

テーブル

テーブルはクラス中では大きめですが、実物はやはり小さい。

そりゃまあ、汎用機と比べたらオモチャですからねぇ。

アルミ製なので、鉄のワークを落としたりすれば一発で大きな傷が入りそうです。

おまけにアルミ相手じゃ後に写っているマグネットスタンド君の立場が無い。

前後左右共にハンドル側への移動は重く、端になるにつれ更に重くなります。

このあたりは自分で調整し直しですね。

ハンドルの目盛りは汎用機と同じで任意の位置に目盛を回転できます。

ただ、ハンドル操作していれば目盛に指が触れて意図せずに目盛がズレてしまいました。これはちょっと扱い難いです。

また、ハンドルの遊びが大きめですので、細かい作業をするには慣れが必要。

テーブルはガタつきも無く、良い感じで動きますから、ハンドルの重さの調整と目盛が勝手に回らないような工夫をすすればそこそこには良くなりそうです。

上下移動

上下に関してはテーブルは固定で、モーターを上下させます。

大きな動きはボール盤のテーブルと同じように支柱のネジを緩め、手で持って上下させます。

支柱固定後の大きな上下は右側面のハンドルを使います。これは普通にボール盤と同じですが、上下移動量は65mmくらい。

微調整はハンドルをロックした後、モーター後ろのマイクロメーターのハンドルのようなツマミで行いますが、細いツマミなのに1回転が2mmと大きく、1目盛も0.1mmとなっており、余り細かな調整は難しい感じです。

上下動の固定は実質的に効いているのは小さなネジ1本。

かなり頼りない感じです。

また、フライス作業に入るまでに上下移動に関しては操作個所が多く、少々煩雑ですしねじの締め忘れやレバーの操作忘れが多発しそうです。

主軸とモーター

主軸はモーターの回転軸の先にコレット用の穴6φを空け、外周はネジを切っただけ。

このネジはコレットの締め付けとオプションのドリルチャックを取りつけるためのものでした。

付属しているコレットは6mmのみ。

しかしオプションのチャックが10mmまで掴める上に、メチャメチャ高精度。

これが有ればコレット無しでも何とかなります。

モーターはダイヤルによる無段階変速、最高速でも6000rpm程度ですから、小径ツールには少し物足りません。

パワーはテーブルサイズから考えれば充分でしょう。切削条件さえ考えればステンレスでも加工可能なはずです。

回転音はさすがにプロクソン。回っていることは判りますが静かなものです。

切削実験

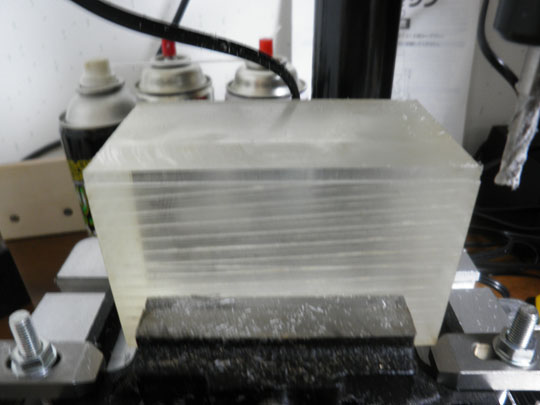

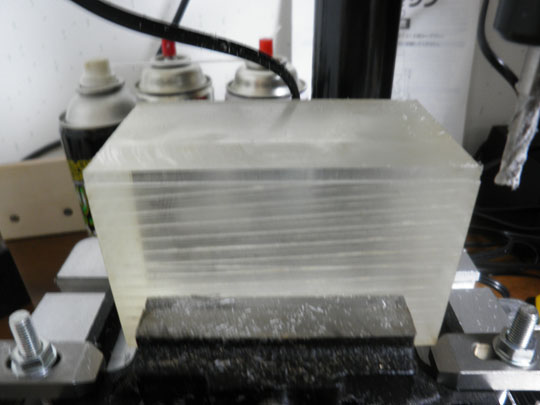

S45Cかアルミのブロックを削りたかったのですが、生憎と手持ちはアクリルだけ。

仕方ないのでアクリルで検証しました。

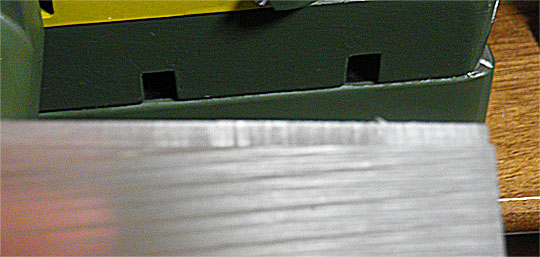

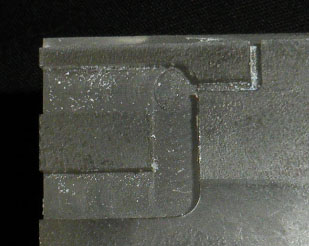

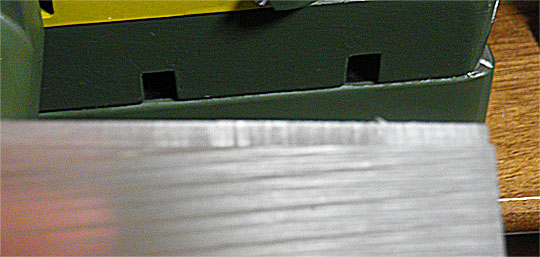

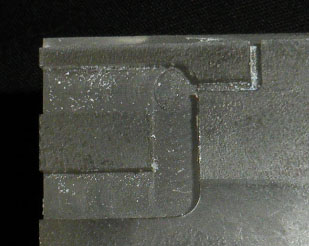

側面切削

ピントがボケてますが左から右に向かって削りました。

・エンドミル ハイス5φ

・幅 5mm 切り込み深さ 0.2mm

・回転数 推定で4000rpmくらい

・送り かなりゆっくり

縦縞が入っているのが判ります。

拡大するとよく判ります。

これは刃物が逃げている証拠。

支柱の剛性が不足しているのか、モーター部分の固定が弱いのか、主軸の遊びなのか、ベッドのブレなのかは判りませんが、アクリル相手にこれでは先が思いやられます。

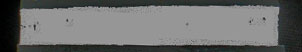

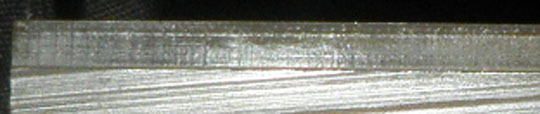

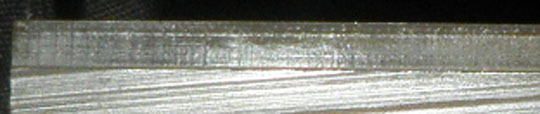

今度は切削幅を10mmにしてみました。

やはり同様の縦縞が出ています。

・刃物 フラットエンドミル ハイス 5φ

・幅 10mm 切り込み深さ 0.2mm

・回転数 6000rpm

・送り かなりゆっくりで1往復

ただ、横縞が出ていますので、刃物から上手く排出されなかったアクリルの切粉が摩擦熱で焼き付いて悪さした可能性も有りますね。

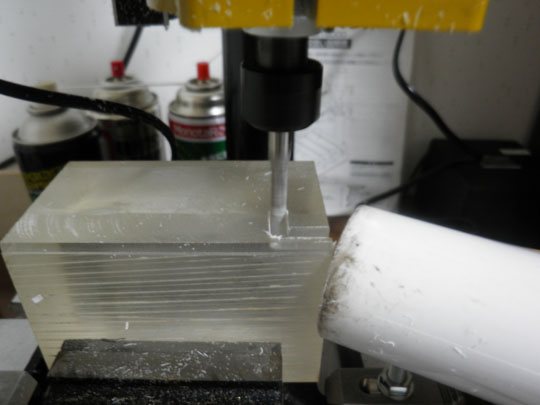

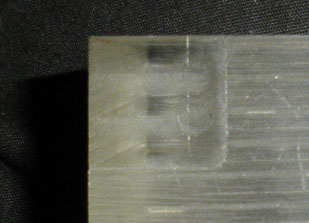

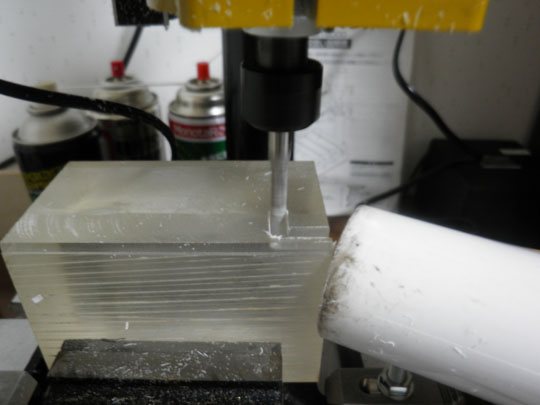

溝切り

エンドミルと言えば溝切り!

右に見える白い筒は吸塵機(世間一般では安物の掃除機とも言う)。

さすがにアクリル相手ではサクサクと心地よく削れます。クセになりそう♪

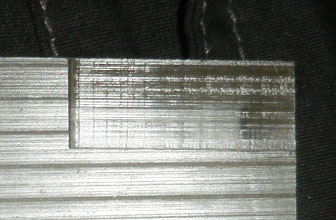

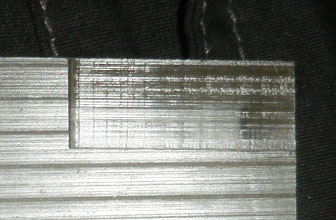

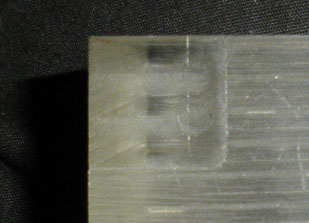

太い溝

・刃物 フラットエンドミル ハイス 5φ

・切り込み深さ 3.5mm

・回転数 6000rpm

・送り ゆっくり

細い溝

・刃物 10数年前に秋月電気通商で10本200円で買った再研磨超硬フラットエンドミル 1.1φ

・切り込み深さ 2mm

・回転数 6000rpm

・送り 非常にゆっくり

エッジ部分は多少のパリが出るものの、さすがにきれいなエッジでした。

側面はピカピカ、底は多少のザラザラ感が有りますが、これは切粉が原因でしょう。

ただ、写真では判り難いのですが、底にはフライス痕がしっかりと付いていました。

刃先が振動している証拠ですね。

これもモーター主軸が原因なのか支柱の剛性不足が原因なのかは不明です。

平面切削

・刃物 フラットエンドミル ハイス 5φ

・切り込み深さ 0.5mm

・回転数 6000rpm

・送り ややゆっくり

これも切粉が邪魔をした感じです。

右から左への切削面は透明ですが、左から右への切削面はざらついています。

フライス痕はしっかり付いていますが、ちゃんと透明になっているのは嬉しいですね。

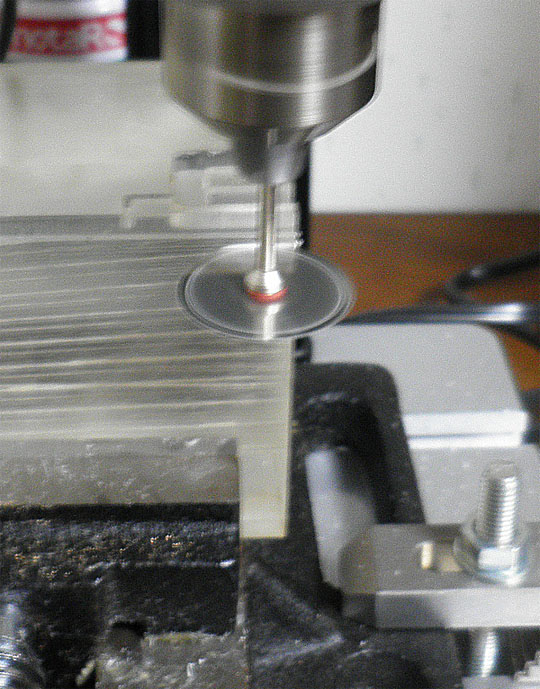

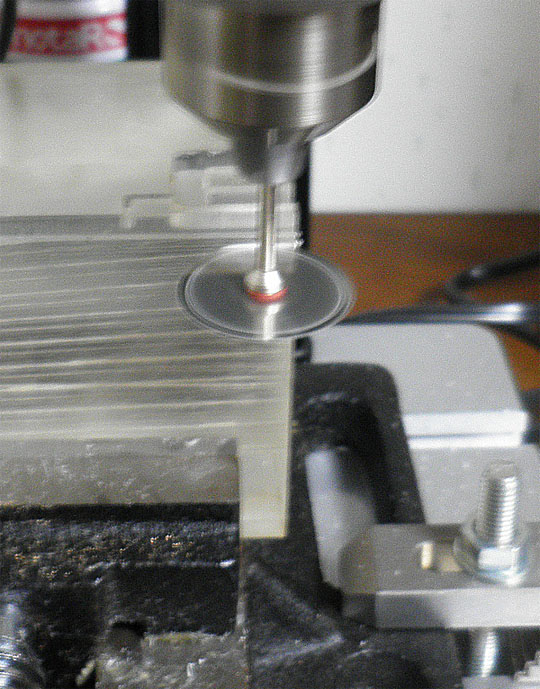

ルーターツールの使用

主軸が唯のネジですから、一般的なフライス用の部品は使えません。

しかし、回転数が6000rpm有りますので、チャックを使えばミニルーターのツールが使えます。

細かい精密作業を行うには便利ですね。

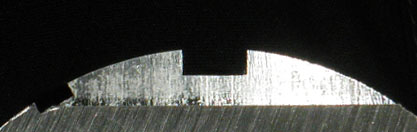

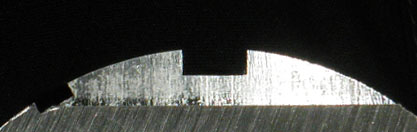

手ぶれしてますが、写真はミニルーター用のメタルソーです。厚さは0.1mm。

切った痕は細過ぎて写真では判らないようなものでした。

他には切断砥石、ダイヤモンドカッター等が使用できました。

超硬系の刃物も使えそうです。

弾性砥石やパフも使えることは使えましたが、あまり用途は無さそうです。

こういう使い方ができるのは「さすがプロクソン」としか言いようが有りません。

汎用のツーリングが使えないのも「さすがプロクソン」としか言いようが有りませんけど…

SS400の切削

○溝切り

・フラットエンドミル ハイス φ5

・切り込み深さ 0.5mm

・回転数 4,000rpmくらい

右の方は6,000rpmで送りは「非常にゆっくり」

途中から4,000rpmに落とし、左に行くにつれ送りは早くなっています。

切削面は右の方は底のフライス痕も殆ど無く綺麗ですし、切り口もパリが少なく綺麗です。

しかし、左の方は底面は荒れて側面はガタガタ、パリもかなり出てました。

この切削では機械の振動が激しく、それによる騒音も酷いです、

どうやら、逃げようとする刃先をこの機械の剛性では抑え込めていない感じ。

致命的な剛性不足です。

○細溝切り

・フラットエンドミル 超硬ダイヤコート 1.2mm

・切り込み 右0.1mm 左0.3mm

・回転数 6,000rpm

・送り 超ゆっくり

10年以上前にモデリングマシンでカーボーンを切削するために購入した超高級品のエンドミル。

右は表面を擦った程度の切削ですが、結構振動と騒音が出ました。

左は殆ど送らない内に、急に振動が大きくなったと思ったらエンドミルが折れました。

原因は不明ですが、折れた刃の方は全く摩耗していません。

これはちょっと酷いですね。

どちらもパリが出てましたが、左の方はサンドペーパーで擦っても取れないほどのパリでした。

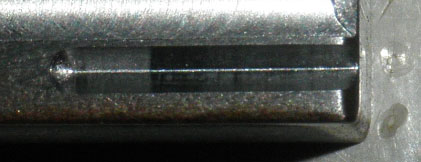

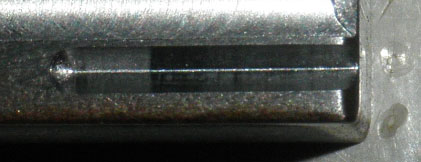

○丸溝切り

< <

・ボールエンドミル ハイスR1.5

・切り込み0.5mmで右から左へ送りはゆっくり、更に0.1mmで左から右へ送りは「かなりゆっくり」

バリ無し、右の黒く見える部分は鏡面になっていました。

左の白い部分は切削油無し、それでも鏡面ではありませんが滑らかな面です。

鉄を削るのには剛性不足と言わざるを得ません。

刃先が逃げようとするのを剛性で抑え込めないので振動が発生し、その振動が更にモーターを揺らして悪影響が出ている感じです。

刃面抵抗の少ないボールエンドミルでは鏡面が出てるのに、フラットエンドミルでは刃が折れるほどの振動が出ているのはその証左でしょう。

上下送りの機構も遊びが大きく精度を出すのは難しいですね。

アルミの切削

○溝切り

・フラットエンドミル 超硬チタンコーティング 4枚刃 φ6

・回転数 2,000rpmくらい

・切り込み2mm 送りは早め

・左から右へ溝切り後、画面で下方向に0.2mm切り込み、右から左へ下側だけ仕上げ削り。

上側は写真でも判るように段が付いて波打ってます。

相変わらず上下振動が酷いのですが、その振動でクロステーブルが勝手にX軸方向に動いてました。下側はX軸を固定しての仕上げです。

直線性は↓の写真の方がよく判るかも?

ガタガタです。

底も当然ガタガタ。

剛性が無いのにも程が有るだろうと言いたい。

フラットエンドミルの底刃が当たると振動が発生しますね。

正直言って、溝切りには使いものになりません。

φ側面切削

・フラットエンドミル 超硬チタンコーティング 4枚刃 φ6

・幅4mm 送りはやや早め

・回転数 2,000rpmくらい

表面は綺麗に光ってますが、かなり波打ってます。

これは0.2mmくらいの切り込みで3回切削しました。

平面度を気にしないなら、使えないことは無いという程度です。

アルミの切削ですら、剛性不足は深刻でした。

平面を出す事は考えない方が良さそう。

あまりフライスとしての使い勝手は良くありませんね。

ボール盤作業

ホームセンターで買った2×15×2000のアルミのフラットバーに6mmの穴開けを行う作業では半分ほど切り込んだところでモーターが止まりました。

ドリルが悪いのかと思い、フラットエンドミルで試しましたが結果は同じ。

板厚2mmなのにパリは5mm以上突き出ていましたから、相当粘いアルミだろうとは思いますが、電動ドライバーですら軽く穴が開く作業なのでボール盤として使うには力不足が歴然です。

あまり過大な期待を持たず、樹脂や木材の加工なら充分に満足できるでしょう。

定価から考えれば割高で低性能ですが、実売価格で考えればまあ辛抱できるところ。

軽くて持ち運びが簡単ですし置き場所も選びませんが、オフィスでデスクサイドに置いて簡単な部品試作を行うには

剛性の不足から来る精度不足と送り装置の動きの荒さからくる精度不足で使い物にはならないでしょう。

まだ中国製のフライスの方がマシかも知れません。

家庭内で使うにしても、金属加工時の振動による騒音は近所迷惑のレベル。

切り込み量や送り速度・回転数などの切削条件を変えても振動の周波数が変化するだけでした。

アクリル切削での試験はまあまあの出来だったので最初は「お買い得」だと思っていましたが、金属を加工してみるとそのダメさ加減が際立つ結果となりました。

正直言って、商品説明には「金属の加工には不向きです」くらいは書いておいて欲しかったですね。

でもまあ、色々と工夫すれば使い道も有るだろうと思います。(そう思わなければやってられないし)

たぶん、次はこいつを改造するページを書くことになるでしょうね。

初期状態では惨憺たる結果でしたが、改良と調整の結果、かなり使える状態になりました。

詳細は卓上フライス盤の改造に掲載してあります。

H25/2/2

修理から帰ってきたモーターは振動が減少したような気がします。

検証してみないと判りませんし、他の因子も有りますからまだ何とも言えません。

モーターに関しては他メーカーのものに交換を検討中です。

サイズから調べたところ、改造なしで流用できるのは東芝の電動ドリルでしたが、パワーは有り余るものの回転数が不足します。

交換するとすれば大径限定で使用するしか有りませんね。

H25/2/16

モーターを変更してみましたが、主柱の致命的な剛性不足が露呈。

もうこれ以上の改良は無駄と悟り、改造は放棄することに決定しました。

詳細はこちら

フライス盤という名前を付けたオモチャですね。

ホームセンターや工具商社が扱うべき品物じゃありません。

性能と言い耐久性と言い、スーパーの玩具コーナーに置くべき品物です。

今後はモーターが故障するまでは非金属の切削やミニルーターのツールを使う作業に使う程度でしょうね。交換直後のモーターですから、金属切削しなければ作業時間で何時間かの使用は可能だと思います。

H25/1/19

たった2週間でモーターがぶっ壊れました。

数えるくらいしか使ってないのに・・・

損傷は内部ショート。

モーターには手を加えてませんから初期不良か作りの悪さが原因とみられます。

こんな故障でも送料はユーザー負担。

これじゃあ本当に中国製品の方がマシでした。

H25/2/2

修理から返ってきたモーターには「過負荷による故障のため保証対象外」の文字。

過負荷と言えるのは最初に8mmエンドミルを使ったときと故障直前にアルミ板に6mmのドリルで穴を開けた時だけ。

ドリル作業では2~3回は停止しましたから、過負荷による故障が「本当だとすれば」それが原因でしょう。

いくらなんでもおかしいと思い質問したところ、メーカーからの回答では「低速回転は過負荷がかかります」「過負荷のダメージは蓄積します」とのこと。

アルミは低速どころか最高速で穴あけしたのですし、故障発生はスイッチオンと同時の空転時。そもそも低回転で故障するならそんな回転数で回転しないようにすべきでしょう。

回答は矛盾だらけです。

しかし、充電ドライバーでも簡単に穴あけできるような作業で「過負荷」になるようでは使い物になりません。

しかも、ダメージは蓄積するそうですからアルミのような粘い材質の切削は厳禁ですね。

ホールソーをフェイスミル代わりに使用しても回転数が落ちたりしませんでしたから、過負荷なんて全く気にしていませんでしたがこれは大きな落とし穴でした。

しかも、初回でしたので無償修理してくれましたが、次回からは有償修理です。

ダメージが蓄積するのですからいつ壊れるかは判ったものじゃありません。

メーカーは「過負荷による…」と言ってますが、判り易く言うと「寿命」ですよ。

充電ドライバーを筆頭に他の直流可変速モーターでは過負荷損傷なんて聞いたことが有りません。

今回は総運転時間は2時間にも満たないでしょうし、その内切削していた時間は更に短いのですから、モーターの寿命としてはメチャメチャ短いですよ。

タミヤの一番安いミニ四駆用のモーターよりも短命ですね。

本体の剛性は致命的に無い、モーターの寿命はアルミの穴開けで1分足らず、これでは「ものの例え」ではなく本当に子供のオモチャ以下です。

故障が初期不良ならば送料の負担以外は大きな問題では無かったのですが、メーカーの言うとおりに「寿命」だとすればカタログ記載が嘘と言う事になり大問題でしょう。

キソパーツールと言う会社の企業姿勢ってこんなものなのでしょうか。

まあ、あくまでも「過負荷による損傷」が本当だとすればの話ですけどね。

ミニ旋盤の選定に戻る ・ HOMEへ戻る ・ ミニ旋盤の実機検証へ進む

|

<

<