卓上工作機械の実機検証レポート 4

H25/1/19 ホールソーでフェイスミルを追加

卓上フライス盤の改造

最悪の選択だったプロクソンのフライスマシン。

しかし、小遣いをはたいて買ったし、このままでは嫁さんからの視線が痛い。

と言うわけで、使いものになるまで調整と改良です。

モーターの振動防止

そもそも最悪マシンとなった原因は剛性不足と振動発生。

モーターの出力は200wも有るのだし、10万以下のフライスと比べても遜色は無い。

振動さえ何とかすれば多少はマシになるはず。

ということで、先ずはモーターの除振。

首の部分だけを水平の出てないフランジで支えているのだから、剛性不足は当たり前。

胴の部分も支えればかなり改善する筈です。

モーターの当たる部分に3mmのゴム板を貼りつけました。

モーターの前面からも押さえたいのですが、その方法はまだ検討中です。

テーブルと上下スライダの振動防止

これは調整だけですが、初期状態から少しキツイ状態にしました。

当然、送りハンドルの操作が重くなりますが、使い物になるなら辛抱です。

上下スライドは一度分解したかったのですが、これは簡単には取り外せないようで、ヘッドの取り付け部分から分解するひつをうが有りそうです。

と言うわけで、面倒だから調整だけで済ませました。

テーブルの方は分解して再組み立て。当たりの調整をしました。

切削の際にはスライド側も固定ネジを少し締めてから切削するようにすればハンドルは固くとも振動の原因は無くなるはずです。スライドさせない側は当然ガッチリ固定です。

結果 使用材料 SS400

今までのような刃を損傷するような大きな振動は無くなりました。

おかげで鉄相手でも送りの速度を上げる事が出来ます。

しかし、送りを遅くすればキンキンした高周波騒音、送りを速めればガタガタとした振動が発生します。

これは回転数を変えても同様な症状が発生し、回転を上げればキンキン音、下げればガタガタ音です。

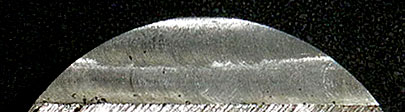

・溝切り

・フラットエンドミル ハイス 2枚刃 φ5

・回転数 3,000rpmくらい

・切り込み 0.5mm 送りはやや速め~速め

バリは多少出たものの、側面は一応直線になってます。表面粗さは悪いものの何とか辛抱できるレベル。

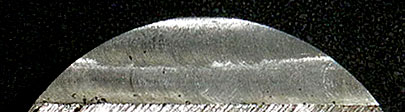

底面は表面粗さも細かなフライス痕程度ですから、まあ良い出来でしょう。

・溝切り2

・フラットエンドミル ハイス 2枚刃 φ5

・回転数 右半分2,000rpmくらい 左半分3,000rpmくらい

・切り込み 1.0mm 送りはやや速め

1mm切り込むと振動が大きくなりますが、それでも前回の試験に比べれば大したことは有りませんでした。

側面はパリも出て表面粗さも悪いですが、ギリギリ辛抱できるくらいのレベル。

底面は0.5mmの切り込みよりも粗いですが、これは振動が大きくなったことが原因でしょう。

それでも何とか辛抱できるレベルです。

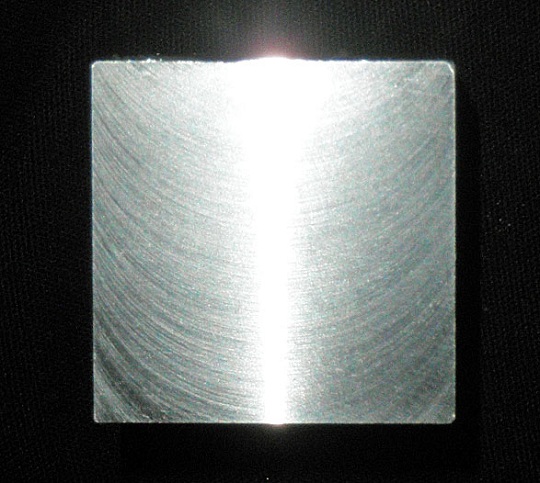

・平面切削

・フラットエンドミル ハイス 2枚刃 φ5

・回転数 3,000rpmくらい

・切り込み 0.5mm 送りは速め

何とか平面になってます。

1往復していますが、段も付いていませんでした。

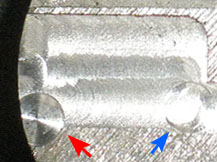

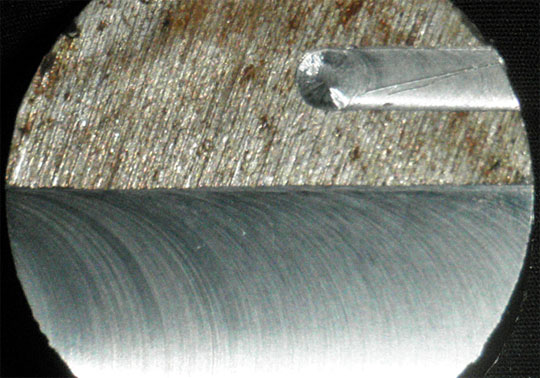

・剛性不足

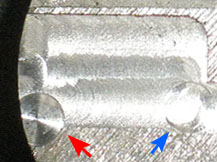

赤矢印

切り込みのゼロ位置を出すために刃面を当てたら喰い込んで行きました。

ヘッド全体が持って行かれたのか、スライダ部分の遊びが原因なのかは不明ですが、0.4mmくらいは喰い込んでます。

青矢印

面出し途中でモーターを指で軽く押したら下に喰い込んで行きました。

・大径の落とし穴

メーカー推奨の刃径は6mmまで。

それ以上は使わないで下さいとのことでしたが、他社なんかもっと小さい出力でもフェイスミルが使えます。

というわけで、8mmのエンドミルで1,500rpmでチャレンジしたのですが・・・

途中で止まった。orz

切削面は綺麗なんですけどねぇ・・・

このモーターは低回転だとトルクが無くなるようです。

回転上げれば削れるでしょうけど、切削速度が上がり過ぎるしなぁ~

「刃径は6mmまで」ってこういう理由だったのですね。

結論

ハンドルが重いのを辛抱して徹底的にスライドとテーブルの遊びを無くしてしまい、更にモーターの振動を抑えればかなり改善されました。

この状態なら、実売価格以上の性能と言っても良いでしょう。

しかし、不正振動は小さくなりはしましたがまだまだ切削に悪影響を出していますし、近所迷惑な騒音を出していることに変わりは有りません。

モーター固定に関してもう少し改良が必要です。

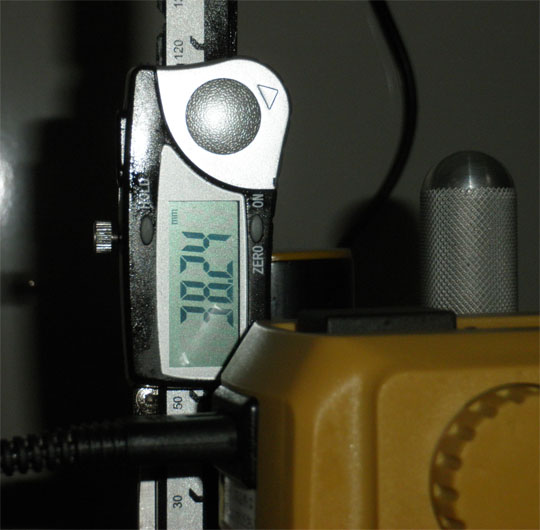

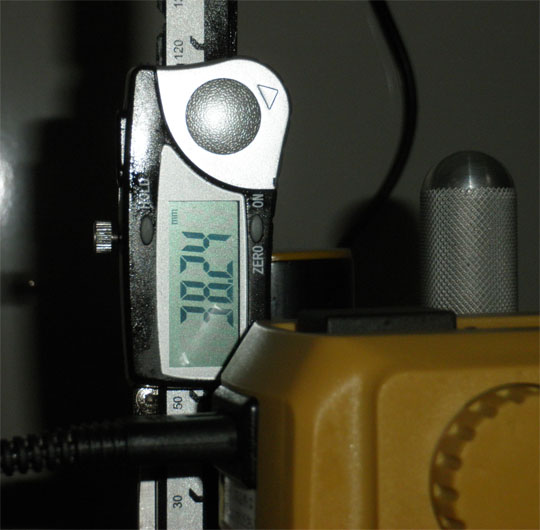

上下目盛のデジタル化

材料 A&D社製 150mmデジタルノギス 目量0.01mm 1,800円

M3 低頭トラスネジ 4本

アルミアングルの欠片 幅10mm

1 ノギスの穴径を測る方のクチバシを切断。

2 ノギスの本体側レールの裏側はネジが当たらないように切削。

3 ノギスの頭方のクチバシを短くし、モーターマウント側にネジ止め。

4 ノギスのスライダー側はフライスのスライダーのペース側上方にL型アングルで固定。

これでデジタル化完了です。

目量は0.01mmですから、上下送りのいい加減な動きでも何とか正確な値が出せそうです。

フェイスミルが無いとやはり不便。

しかし、6mmアーバーのフェイスミルなんて世の中には存在しません。

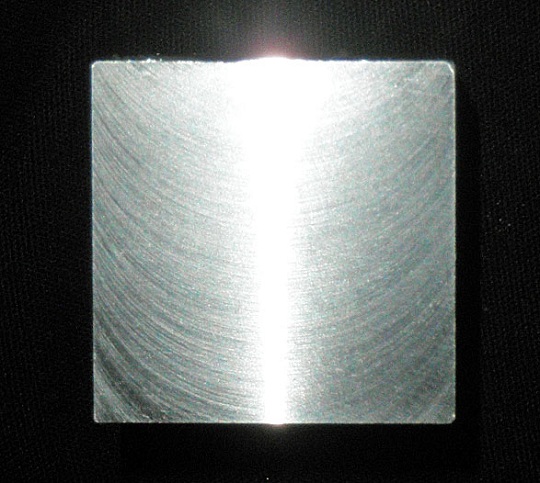

と言うわけで、代替品で辛抱しようという企画です。

・材料 SS400

・ホールソー φ32mm 超硬チップ 6枚刃

・回転数 約4,000rpm

・切り込み 0.3mm

・送り かなり速め

綺麗なフライス痕で、表面も滑らかです。

ただ、指で撫でると表面が波打っていることが判ります。

と言う事は、テーブルの送りが上下に波打っているという事ですね。

剛性が無いばかりか作りもいい加減ですね。

・材料 アルミ

・ホールソー φ32mm 超硬チップ 6枚刃

・回転数 約5,000rpm

・切り込み 0.5mm

・送り 思いっきり速め

こちらも綺麗なフライス痕で、表面も滑らかです。

汎用機以上の綺麗さです。

ダメ元でのテストでしたが、予想を遥かに凌ぐ出来栄えです。

φ32mmでもストレス無く切削できました。

ただ、新しく買ったφ20の超硬4枚刃でアクリルを削ったら、かなり酷い表面でした。

材料の問題なのかホールソーの個別の問題なのかは未検証です。

マニュアルでは首径43mmのモーター(電気ドリル)はそのまま使用できます。

ただし、首の長いものでないと固定部の長さが足りません。

使えそうなのはこの2機種。

・リョービ D-1100VR

・ マキタ

DP4010 マキタ

DP4010

本命はマキタ

DP4010なのですが、高価なのでリョービ D-1100VRで予備試験しました。

結果ですが、

○改善された点

・低回転でも故障の心配が無い

・壊れたとしても低価格で交換可能

・パワー倍増、φ10のエンドミルまで使用可能

φ問題点

1 首が樹脂外装なのでリョービ D-1100VRでは固定が不十分。

2

リョービ D-1100VRは最高回転数でしか固定できなず、可変速の意味なし。

3 モーターのノイズによりデジタルノギスに表示異常が発生し、使い物にならない

4 切削抵抗で主柱が目視で判るほど揺れる

1 と 2 の2点に関しては想定の事でしたし、マキタ

DP4010には無関係な問題点なのでOK。

3 は想定外でした。

4 は完全な致命傷ですね。これは救いようが有りません。

ここまで剛性が無いと安物のボール盤にも劣ります。

これ以上の改良は金の無駄遣いだと悟りました。

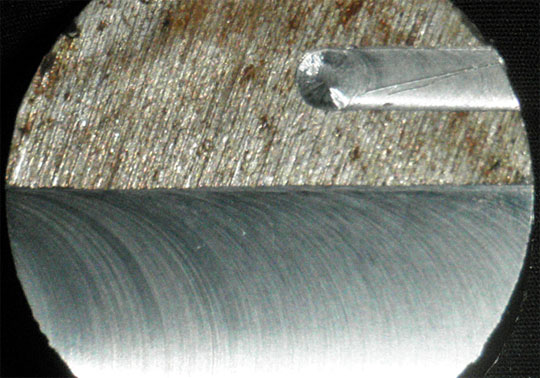

フラットエンドミルを回転を途中で止めた切削面を見てみると、放射線状に抉れています。

刃の喰い込みが安定していないのですね。これが振動の原因でしょう。

モーター部分が剛性不足で持っていかれている事は間違いないでしょうが、テーブルにどこかガタがあるのかも知れません。

H25/2/16 追記

やはり、何をどう改良しても主柱の強度不足が全ての足を引っ張ります。

バイスを重いものに変えてモーターも変えてみましたが、主柱の弱さは多少足元を補強したくらいで解決できそうも有りません。

すでに本体価格と改善費用を合計すれば中華フライスを買える値段を超えてます。

これ以上、金と時間を注ぎこむくらいなら、その金を中華フライスの購入費用に充てた方が良い結果になる事は明白ですので、プロクソンのフライスはこれにて放棄とします。

中華フライス盤の性能試験に戻る ・ HOMEへ戻る

・ ミニ旋盤の改造・補強に進む

|